Linkshare経由で日本HP工場見学会に参加してきました。

パソコンの組み立て工場は見たことがないので、どのようなものか興味津々。というか日本HPのPCは東京生産

していたのですね。

昭島事業所では、法人/個人デスクトップPC、パーソナルワークステーション、法人/個人液晶一体型AiO、法人/個人ノートブックPC、x86サーバ、ブレードサーバなどを生産し、システムインテグレーションやラッキングなどもやられています。

プリンタ、モニタ、一部サーバなどの完成品をそのまま販売するものは、海外生産され船橋の海神倉庫が拠点となっているそう。PCとのセットは配送の途中で合わせて一つにされるそう。

日本HPでは個人向けPC事業から一度撤退し、再参入するにあたって国内生産を前提としたとか。国内生産することで品質の向上はもちろん、完全注文仕様生産のパソコンを短納期(5日)かつ約束した日に届けることができ、法人顧客向けの様々なサービス(特定カスタマー用のソフトインストールや設定を予め行って出荷など)を実現しているそう。ちなみに世界のHPで自社工場を持っているのは日本だけとか。

PCの部材は4階に保管されており、必要な分が3階に運び込まれます。

まずは、アッセンブリー(組み立て)工程。

ピンク色のシートにオーダーに合わせた部品が揃えられます。

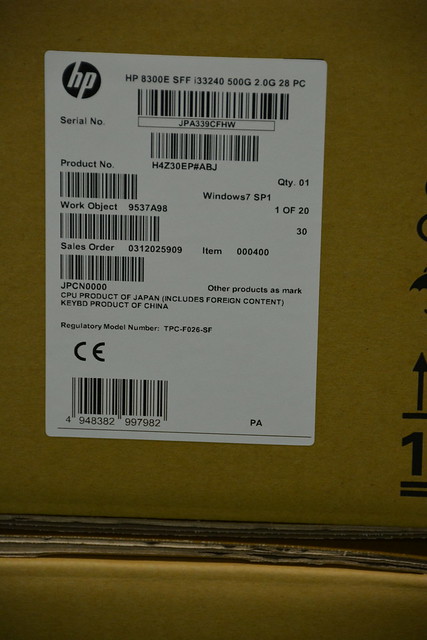

オーダーに必要な部品はバーコードで管理されており、バーコードを読み取って行くことで

消し込んでいき、部品に間違いがないことを確認するとともにシリアル等を管理します。

一人1分の流れ作業でパソコンを組み立てて行きます。自動で流れる訳ではなく、作業がすんだら手動で次に流します。組み立てはほぼ手作業でネジ止めだけ電動。

一人で全て組み立てるセル方式とライン方式を組み合わせた方式で、この6mほどのラインで1日数千台以上のパソコンを製造するそうです(2シフト体制)。しかも組み合わせは30000通り以上とか。

最後の方がインスペクタで、組み立てられたパソコンをチェックし、

まとめて次工程へ。

プリテスト(初期動作試験)工程。

LANを繋ぐと診断プログラムがインストールされ実行します。マイクやスピーカー、キーボードなどデバイスの確認を人がやっていきます。

単純作業でのヒューマンエラーを防ぐために、聞こえた数字を押したり、ランダムに表示された数字を押したりして次に進むようになっているとか。

プリテストが終わったものは、ランイン(連続動作試験)とソフトウェアインストールの工程へ。こちらは自動で連続動作試験を行い、出荷状態にソフトウェアをインストールするそうです。

電源とLANを繋げば自動で実施されるとか。

ランインはノートPCで7〜8時間。

ビジネスデスクトップPCだと3時間〜(搭載機能が少ない場合)。ワークステーションだと10時間以上とか。

各種試験をパスしなかったものは別室で修理されます。

ちなみにx86サーバはセル方式で製造されるそう。

そして、梱包。

こちらはノートPC。

これはAiOですね。

テープは自動で貼られます。

後は出荷を待つのみなのですが、一部、抜き取り検査が行われます。対象はシステムで自動的に抽出するそうで、同じ仕様の製品の4%が対象になるそうだとか(多品種なので数量的に言うと7%くらいになるそう)。

思ったよりも抜き取り検査の率が高いと思いましたが、米国基準だそうですね。

対象になった製品は製品を取り出して、中身が正しいか確認したり、機能試験を行ったりするそうです。

また、日本独自の品質検査として、梱包された状態での長距離運送を短時間でシミュレートする振動テストや漬物石でPC筐体の強度テストなども行っているそう。

抜き取り検査されたものを再梱包されるときにテープが2重になるので、修理品などを送っているのじゃないかというクレームがくることもあるそう。そういう時はちゃんと事情を説明しているのだとか。

抜き取り検査をパスしたものはFAのスタンプが付いています。検査もバーコード管理されており、終了するまで出荷はできないようになっているとか。

こうしてようやく出荷です。ダンボールパレットを使い、リサイクルできるようにしているとか。

コスト削減のため海外生産を行うPCメーカーが多い中、世界一の要求品質に対応するため国内生産にこだわり、完全注文仕様生産を行っている工場を見学して、その実現方法を知ることができました。バーコードによる管理や試験方法など、とても興味深かったです。

日本HP、リンクシェア、参加ブロガーの皆様、ありがとうございました。